- La impresión 4D añade la dimensión del tiempo a la impresión 3D mediante materiales programables que cambian de forma o función ante estímulos externos.

- Polímeros con memoria de forma, hidrogeles, elastómeros de cristal líquido y materiales sensibles a luz, calor, humedad o campos magnéticos son la base de esta tecnología.

- Sus aplicaciones se exploran en salud, aeroespacial, construcción, automoción, moda y robótica blanda, con prototipos como férulas, andamios óseos, tejidos adaptativos o estructuras desplegables.

- Persisten retos de diseño, materiales y costes, pero las capacidades de autoensamblaje, autorreparación y personalización auguran un fuerte impacto industrial.

La impresión 4D suena a ciencia ficción, pero ya está pasando en laboratorios, hospitales y centros de investigación de medio mundo. No se trata solo de crear piezas en tres dimensiones, sino de fabricar objetos capaces de cambiar de forma, tamaño o funcionalidad con el tiempo cuando reciben un estímulo como calor, agua, luz o electricidad.

Esta tecnología amplía el potencial de la impresión 3D tradicional y abre la puerta a tuberías que se reparan solas, prótesis que crecen con el paciente, estructuras que se despliegan en el espacio o ropa que se adapta al clima. A lo largo de este artículo vas a ver, con bastante detalle, qué es exactamente la impresión 4D, cómo funciona, qué materiales utiliza y en qué sectores se está investigando, además de los retos que todavía tiene por delante.

Qué es la impresión 4D y por qué añade una nueva dimensión

Cuando hablamos de impresión 4D nos referimos a la evolución de la fabricación aditiva clásica: el objeto se imprime en 3D como siempre, capa a capa, pero se diseña y construye con materiales que reaccionan ante estímulos externos y que están programados para transformarse con el tiempo. Esa “cuarta dimensión” es precisamente el cambio programado en función del tiempo y del entorno.

En lugar de generar únicamente una forma estática, la impresión 4D permite crear estructuras que se doblan, se pliegan, se autoensamblan, se contraen, se expanden o se desintegran cuando se les aplica calor, agua, luz, campos eléctricos o magnéticos, cambios de humedad o variaciones de pH. No hace falta un motor, bisagras ni actuadores mecánicos: es el propio material el que actúa como mecanismo.

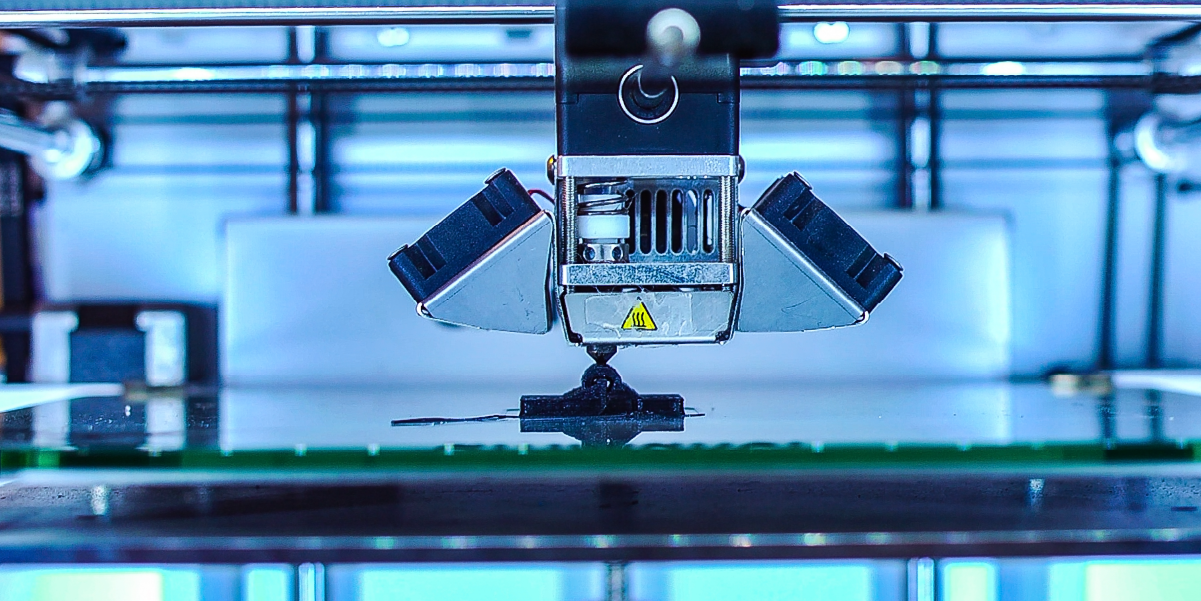

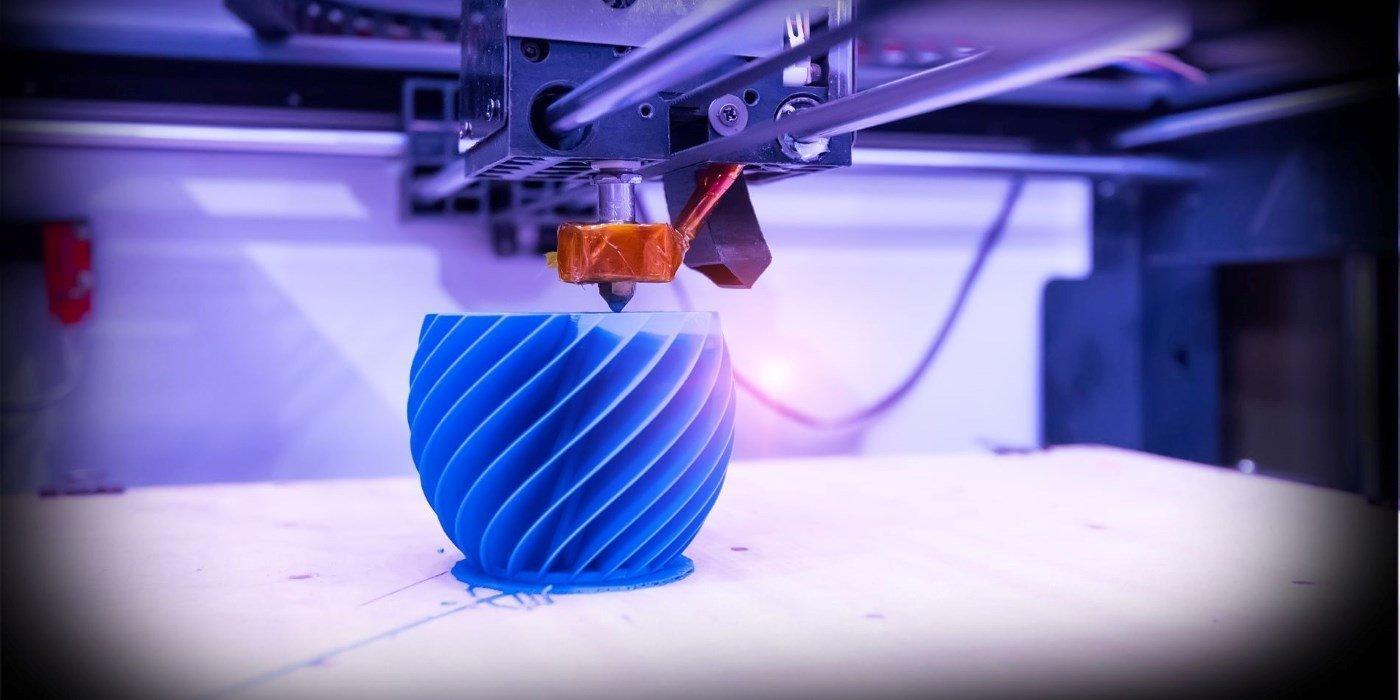

El proceso de fabricación, en esencia, es muy similar a la impresión 3D convencional: se diseña la pieza con un programa CAD, se eligen las tecnologías de impresión (FDM, SLS, DLP, etc.) y el objeto se construye por capas. La gran diferencia está en el tipo de material y en cómo se distribuye dentro de la pieza para que la respuesta al estímulo sea la deseada.

Podemos pensar en cada objeto 4D como un “material programado”. Igual que en software escribes un código que se ejecuta cuando se cumplen ciertas condiciones, aquí se diseña una geometría y se seleccionan materiales que reaccionan de una manera concreta cuando cambia el entorno. Es como si el material llevara incorporado un pequeño “algoritmo físico” que define cómo debe comportarse a lo largo del tiempo.

En muchos casos, la impresión 4D utiliza metamateriales: combinaciones de materiales y estructuras que presentan propiedades que no se encuentran de forma habitual en la naturaleza, como expansiones muy controladas, cambios bruscos de rigidez o deformaciones complejas al aplicar un estímulo relativamente simple.

Cómo se imprime en 4D paso a paso

Para que una pieza impresa en 4D funcione como se espera, no basta con “echar un material inteligente” en la impresora. Detrás hay un proceso de diseño y fabricación bastante fino, en el que se combinan ingeniería de materiales, modelado matemático y control preciso de la geometría.

En una primera fase, el equipo diseña la forma tridimensional inicial de la pieza con software CAD, igual que en impresión 3D estándar. Aquí ya se tiene en mente no solo cómo debe ser el objeto al salir de la impresora, sino también qué forma o formas tendrá que adoptar tras activarse con el estímulo (por ejemplo, pasar de una lámina plana a un tubo, de un muelle comprimido a una estructura desplegada, etc.).

Después llega la parte clave: la selección del material o combinación de materiales. Se elige entre polímeros con memoria de forma, hidrogeles sensibles al agua, elastómeros de cristal líquido que responden a la temperatura, resinas con nanopartículas magnéticas, mezclas biopiezoeléctricas o materiales biodegradables, según el entorno de trabajo y la función que se busca. La elección debe tener en cuenta el rango de estímulo necesario, la velocidad de respuesta, la biocompatibilidad o la resistencia mecánica.

Una vez definido el material, se programa la distribución interna de cada zona de la pieza: qué partes serán rígidas, cuáles flexibles, cómo se orientan las fibras o nanopartículas, dónde se colocan las articulaciones activas, etc. Esta geometría interna, muchas veces a escala meso o microscópica, es la que determina que, por ejemplo, una tira plana se doble en espiral solo por un lado cuando se humedece.

Finalmente, el objeto se imprime mediante procesos de fabricación aditiva capa a capa. Se pueden utilizar técnicas FDM (modelado por deposición fundida), SLS (sinterizado selectivo por láser), DLP (procesos de fotopolimerización con luz proyectada) u otras variantes más avanzadas. El punto común es que el material sensible al estímulo se va depositando o solidificando según el patrón definido en el modelo digital.

Cuando la pieza sale de la impresora, suele estar en un estado “reposado” o de forma inicial programada, estable mientras el entorno no cambie. Una vez se la expone al estímulo previsto (se sumerge en agua, se calienta, se ilumina, se aplica un campo magnético o una corriente, se modifica la humedad…), el material empieza a transformarse y la estructura adopta la nueva geometría o funcionalidad para la que ha sido diseñada.

Tipos de materiales inteligentes usados en impresión 4D

La clave de la impresión 4D reside en los materiales inteligentes o materiales programables, que cambian de propiedades o de forma cuando se encuentran en ciertas condiciones. Aunque es un campo muy activo y en plena expansión, hay varias familias de materiales que se usan de forma recurrente en proyectos e investigaciones.

Uno de los grandes protagonistas son los polímeros con memoria de forma (Shape Memory Polymers o SMP). Estos materiales pueden “memorizar” una forma original y deformarse hasta adoptar otra configuración temporal mucho más compacta o útil para el transporte o la implantación. Cuando se aplica un estímulo (normalmente calor, aunque también pueden responder a campos eléctricos, magnéticos o a contacto con agua), vuelven a su estado inicial. Esta capacidad de cambiar entre formas programadas los hace perfectos para dispositivos que deben desplegarse o reajustarse in situ.

Otro grupo muy utilizado son los elastómeros de cristal líquido (LCE). Estos materiales contienen cristales líquidos orientables, lo que permite ajustar su comportamiento mediante el control de esa orientación interna. Bajo el efecto de la temperatura, estos elastómeros pueden curvarse, contraerse o girar de manera altamente predecible y repetible. Se han usado, por ejemplo, en proyectos de implantes médicos que cambian de forma dentro del cuerpo o en pequeños actuadores blandos para robótica.

Los hidrogeles son otra pieza fundamental del puzzle. Se trata de redes poliméricas con un contenido muy elevado de agua, lo que les hace comportarse de forma parecida a tejidos biológicos. Muchos hidrogeles son extremadamente sensibles a la humedad, al pH o a la presencia de determinados iones, por lo que se hinchan o se contraen vigorosamente al entrar en contacto con líquidos. Esta reacción los convierte en materiales idóneos para aplicaciones biomédicas (andamios para regeneración tisular, estructuras que se despliegan con fluidos corporales, etc.).

También encontramos materiales foto, electro y magneto-sensibles. Aquí entran en juego compuestos que cambian de volumen, rigidez o forma al aplicar luz, corriente eléctrica o campos magnéticos. Por ejemplo, al introducir nanopartículas magnéticas en una matriz polimérica, se puede controlar la pieza a distancia mediante imanes, doblándola o girándola sin contacto físico. O añadir componentes que se calientan al circular corriente, activando así un polímero con memoria de forma integrado.

En el ámbito de la construcción y las estructuras adaptativas, se investigan materiales múltiples y compuestos combinando madera, fibras de carbono, cerámicas o rellenos de celulosa con polímeros y resinas inteligentes. Gracias a esta mezcla se pueden obtener piezas en las que unas regiones son rígidas y otras actúan como bisagras activas, o láminas que se curvan con la humedad imitando el comportamiento higromórfico de ciertas plantas y maderas.

Clasificación de materiales según el estímulo

Otra manera muy práctica de entender los materiales de impresión 4D es agruparlos según el tipo de estímulo externo al que responden, ya que esto condiciona directamente sus posibles usos.

Por un lado, tenemos los materiales termorreactivos, aquellos que reaccionan al calor. Aquí entran la mayoría de polímeros con memoria de forma, cuya transición vítrea o cambio de fase se activa a una temperatura determinada. Son especialmente útiles cuando se quiere aprovechar el propio calor corporal, el aumento de temperatura en un motor o el entorno aeroespacial para activar el cambio.

En segundo lugar, encontramos los materiales sensibles a la humedad o al agua. Hidrogeles y ciertas matrices con fibras de celulosa cambian espectacularmente su volumen cuando absorben líquido, lo que permite crear estructuras que se despliegan al sumergirse o al exponerse a niveles de humedad concretos. Este comportamiento se usa para aplicaciones que van desde dispositivos médicos en contacto con fluidos corporales hasta textiles o pieles arquitectónicas.

La tercera gran familia la componen los materiales foto, electro y magneto-responsivos. Son sistemas que se activan con la luz (por ejemplo, láser o luz infrarroja), con la corriente eléctrica o con campos magnéticos, según los componentes que contengan. Permiten mover, doblar o girar una estructura sin contacto físico directo, lo que resulta especialmente interesante para robótica blanda, mecanismos espaciales o actuadores miniaturizados.

Aplicaciones potenciales de la impresión 4D

La mayoría de usos de la impresión 4D se encuentran todavía en fase de investigación y desarrollo, pero el abanico de posibilidades que ya se está probando es enorme. Muchos de los proyectos actuales son pruebas de concepto que muestran cómo podrían funcionar productos de uso real en los próximos años.

Una de las imágenes más claras para entender su potencial es la de unas tuberías autorreparables y adaptativas. Imagina redes de saneamiento o conducciones de agua capaces de cerrar grietas, cambiar su diámetro según el caudal o reforzarse en las zonas más críticas gracias a materiales que se hinchan, se contraen o cambian de rigidez ante variaciones de temperatura, presión o humedad.

Otra idea muy llamativa es la de muebles autoensamblables. Piensa en recibir una especie de lámina o plancha plana que, al aplicarle calor, luz o agua, se pliega sola hasta convertirse en una silla, una mesa o una estantería. Este tipo de montaje por autoensamblaje reduciría de forma drástica el volumen de transporte y el tiempo de montaje, algo que ya se ha probado en prototipos de madera programable desarrollados en el MIT.

También se exploran aplicaciones en objetos cotidianos como ganchos, pinzas o elementos de sujeción que se imprimen de una sola pieza y no necesitan bisagras ni ejes. Al calentarse o humedecerse, estas piezas se cierran o se abren, comportándose como pequeños mecanismos sin componentes adicionales.

A escalas mucho mayores, se investiga cómo aplicar la impresión 4D a infraestructuras y construcciones. Se habla, por ejemplo, de puentes, refugios de emergencia o estructuras temporales que puedan desplegarse automáticamente al ser expuestos a cierta temperatura o humedad, o sistemas capaces de absorber movimientos sísmicos y luego recuperar su geometría original tras un terremoto.

Y, por supuesto, hay un enorme interés en sectores como la medicina, la moda, la automoción, la robótica o la exploración espacial, donde la capacidad de adaptarse, autoensamblarse o cambiar de forma supone una ventaja competitiva brutal.

Impresión 4D en medicina y bioingeniería

El campo de la salud es probablemente el que más está empujando el desarrollo de la impresión 4D, porque ofrece soluciones muy atractivas para implantes personalizados, órganos artificiales y dispositivos que crecen o se adaptan con el paciente.

Un ejemplo llamativo son las férulas para vías respiratorias impresas en 4D. Estas estructuras se han diseñado para expandirse de forma automática, pudiendo incluso duplicar su diámetro según sea necesario, de modo que acompañan el crecimiento de un bebé o se ajustan a variaciones anatómicas. Hace años, un equipo del Hospital Infantil C.S. Mott, en la Universidad de Michigan, utilizó esta tecnología para ayudar a respirar a varios recién nacidos con enfermedades respiratorias graves, demostrando el potencial de los biomateriales 4D en situaciones críticas.

Relacionada con esto está la bioimpresión de órganos y tejidos. Combinando células vivas con estructuras impresas en 4D, se pueden generar sistemas biohíbridos que reúnen propiedades tanto del tejido biológico como del material de ingeniería. La idea es crear andamios que se desplieguen, cambien de forma o se adapten a su entorno, facilitando la integración con el cuerpo y reduciendo la necesidad de trasplantes clásicos al fabricar órganos o tejidos usando las propias células del paciente.

En China se han investigado andamios biopiezoeléctricos impresos en 4D para regeneración ósea. Los huesos tienen propiedades piezoeléctricas naturales que influyen en su curación, y estos materiales permiten reproducir y potenciar ese efecto. Al programar la respuesta de los andamios a estímulos mecánicos y eléctricos, se obtienen implantes inteligentes capaces de cambiar de forma o rigidez para favorecer la reparación del hueso dañado.

Otra línea de trabajo son los implantes biorreabsorbibles con memoria de forma. En la Universidad de Missouri, por ejemplo, se ha desarrollado un implante mediante impresión 4D que se comprime para introducirse a través de un catéter y, una vez en su ubicación final, recupera la forma óptima gracias al calor corporal. Con ello se consigue un tratamiento altamente personalizado, menos invasivo y más seguro.

En Europa, centros como Creatio (Universidad de Barcelona) ya trabajan con impresoras 4D orientadas a aplicaciones clínicas. Sus líneas de investigación incluyen desde regeneración de piel y tejidos nerviosos hasta pequeños “minicerebros” para estudiar enfermedades neurodegenerativas. El objetivo final es llegar a producir órganos y tejidos funcionales implantables que puedan aliviar o incluso eliminar las listas de espera de trasplantes.

Aeroespacial y exploración espacial

La industria aeroespacial se fija en la impresión 4D porque permite reducir peso, simplificar mecanismos y crear estructuras desplegables que soportan condiciones extremas. En un sector donde cada gramo y cada pieza cuentan, esta tecnología encaja como un guante.

La NASA, por ejemplo, ha desarrollado un tejido metálico flexible impreso en 4D que puede utilizarse como escudo térmico, protección para antenas o parte de los trajes de astronauta. Este material tiene un lado reflectante y otro absorbente, lo que facilita una gestión térmica pasiva. Además, se pliega de muchas maneras sin perder resistencia a la tracción, ideal para antenas y estructuras desplegables que deben compactarse durante el lanzamiento y expandirse en órbita.

También se investiga en componentes de admisión de aire en fibra de carbono programable, pensados para controlar automáticamente el flujo de aire que refrigera los motores. Al ajustar la geometría en vuelo gracias a materiales con memoria de forma, se pueden diseñar fuselajes más ligeros y eficientes, mejorando consumo y prestaciones.

Las piezas de satélites y herramientas de exploración fabricadas con materiales 4D termoplásticos prometen reducir hasta un 80% la masa respecto a piezas tradicionales, además de introducir capacidades de autorreparación o reconfiguración. Esto es especialmente útil en misiones de larga duración, donde el mantenimiento es casi imposible.

Empresas como Airbus ya estudian reemplazar bisagras y actuadores hidráulicos convencionales por componentes impresos en 4D con metamateriales reactivos. Esto podría disminuir considerablemente el peso de cada aeronave y al mismo tiempo añadir flexibilidad y funciones avanzadas, por ejemplo alas que cambian de forma en tiempo real para mejorar la aerodinámica durante diferentes fases del vuelo.

Moda, textil y diseño de producto

El sector de la moda y el diseño también ha visto el filón de la impresión 4D para crear prendas, calzado y accesorios que reaccionan al entorno o a la actividad del usuario. No se trata solo de estética, sino de confort y rendimiento.

En el MIT, el Laboratorio de Autoensamblaje ha trabajado en zapatos autoensamblables junto con diseñadores industriales. El proceso parte de un patrón impreso en 2D sobre un tejido elástico con capas de grosor y propiedades variables. Cuando el patrón se libera o se activa, el conjunto salta a formas preprogramadas, dando lugar a un zapato completo. La combinación de tejido elástico y zonas impresas aporta tanto flexibilidad como estabilidad, y propone un método de producción que reduce pasos, mano de obra y residuos.

Más allá del calzado, se exploran prendas que cambian de configuración según el clima o la actividad física. Imagina una chaqueta que abre microventilaciones cuando hace calor y las cierra si detecta lluvia, o unas zapatillas que ajustan amortiguación y sujeción en el momento en que empiezas a correr. Todo ello gracias a materiales capaces de adaptarse de forma automática, sin baterías ni motores, únicamente con la energía del entorno o del propio cuerpo.

Automoción, construcción y robótica blanda

En la industria del automóvil, la impresión 4D se está probando para crear elementos que cambian de forma, se hinchan o se deforman controladamente en función de la situación. BMW, por ejemplo, ha colaborado con el MIT para desarrollar materiales de silicona autoinflables impresos en 4D, capaces de cambiar de tamaño y geometría sin necesidad de bombas ni complejos sistemas mecánicos.

En construcción e ingeniería civil destaca la idea de tuberías y estructuras autorreparables. Incorporando propiedades de auto reparación a los materiales impresos en 4D, se pueden diseñar piezas capaces de sellar microgrietas o reforzarse localmente tras un impacto o una sobrecarga. Esto alargaría la vida útil de las infraestructuras y reduciría drásticamente los costes de mantenimiento.

La robótica blanda es otro campo estrechamente ligado a la impresión 4D. Investigadores de la Universidad de Queensland, por ejemplo, han trabajado en polímeros metálicos impresos en 4D que cambian de forma bajo luz infrarroja. Estas estructuras pueden comportarse como músculos artificiales, contrayéndose o flexionándose al recibir radiación, y se perfilan como soluciones interesantes para robots ligeros, prótesis avanzadas o dispositivos aeroespaciales.

En Italia, el Instituto Italiano de Tecnología ha desarrollado el robot blando I-Seed, inspirado en semillas de plantas que se desplazan y se entierran al cambiar la humedad. Impreso en 4D con polímeros biodegradables, este pequeño dispositivo puede monitorizar temperatura, humedad del suelo y presencia de contaminantes, cambiando de forma al absorber agua para moverse o fijarse en determinadas posiciones.

Proyectos emblemáticos e hitos de la impresión 4D

Desde que Skylar Tibbits presentara el término en 2013 desde el Self-Assembly Lab del MIT, se han desarrollado numerosos proyectos que sirven como demostradores de lo que la impresión 4D es capaz de hacer en la práctica.

Entre los ejemplos más icónicos están los cubos autoensamblables del MIT. Se imprimieron cadenas de polímeros con zonas hidrófilas activas y regiones rígidas inertes, de forma que, al sumergirlas en agua, la propia cadena se doblaba y plegaba hasta transformarse en un cubo perfecto. Es una de las primeras demostraciones claras de autoensamblaje programado usando únicamente el estímulo del agua.

En Zúrich, se han estudiado estructuras biestables impresas en 4D, donde ciertas conexiones pueden permanecer en dos estados distintos y cambiar de uno a otro según el entorno. Este tipo de diseños es crucial para sistemas desplegables, refugios de emergencia o dispositivos que deban mantener posiciones estables sin gasto de energía.

Otro hito relevante es el desarrollo de poliuretanos termoestables dinámicos para impresión 4D multimaterial, publicados en revistas de alto impacto. Estos materiales permiten imprimir patrones 2D que se reducen temporalmente a una forma casi unidimensional (fácil de introducir a través de un catéter) y que luego, ya dentro del cuerpo, recuperan su forma 2D con la temperatura corporal y se expanden a una estructura 3D al hidratarse. Esto abre la puerta a implantes complejos colocados mediante técnicas mínimamente invasivas.

También destacan las resinas con cristales líquidos y memoria de forma utilizadas en impresoras DLP. Al mezclar un porcentaje de cristales líquidos en una resina fotosensible, se obtienen piezas que, al someterse a variaciones de temperatura, se deforman de forma controlada y luego vuelven a su geometría inicial al enfriarse, algo muy útil para actuadores, sensores o elementos de microingeniería.

En Francia, el CEA-Iramis ha creado actuadores de polímeros magnetoactivos ajustando la orientación de nanopartículas de magnetita dentro de resinas fotopolimerizables durante la impresión. Colocando la pieza bajo distintos campos magnéticos mientras se fabrica, han logrado que objetos completos se plieguen, giren o se curven siguiendo órdenes magnéticas, sin cables ni circuitos integrados.

Desafíos actuales y oportunidades futuras

Pese a su enorme potencial, la impresión 4D todavía se enfrenta a retos importantes antes de convertirse en una tecnología habitual en la industria. Algunos de estos obstáculos son puramente técnicos y otros tienen que ver con la economía y la regulación.

Uno de los retos clave es la complejidad del diseño. Desarrollar objetos que cambien de forma de manera precisa exige conocimientos avanzados de ingeniería, física de materiales, modelado computacional y simulación de estímulos. Esto encarece los proyectos y hace que los tiempos de desarrollo sean largos, sobre todo cuando se busca una respuesta muy afinada.

Otro límite actual tiene que ver con la disponibilidad y madurez de los materiales. Aunque el catálogo de polímeros con memoria de forma, hidrogeles especiales y compuestos reactivos crece cada año, sigue siendo mucho más reducido que el de materiales 3D tradicionales. Además, la estabilidad a largo plazo, la repetibilidad del comportamiento y la facilidad para procesarlos todavía deben mejorar para que se adopten de manera masiva.

El coste es otro factor a tener en cuenta. La inversión inicial en equipos, el precio de algunos de estos materiales inteligentes y la necesidad de personal muy cualificado elevan el presupuesto de muchos proyectos. Mientras no se escale su producción y se estandaricen procesos, será complicado competir en precio con métodos de fabricación convencionales en productos de gran consumo.

Sin embargo, las oportunidades son enormes. La posibilidad de diseñar objetos con autoensamblaje, autorreparación y adaptación al entorno puede revolucionar sectores completos. Menos piezas y menos uniones se traducen en productos más ligeros, más fiables y con procesos de montaje mucho más sencillos. Además, la capacidad de personalizar a medida cada dispositivo o implante encaja con la tendencia global hacia productos y tratamientos ultrapersoanlizados.

A medida que avance la investigación y se estandaricen materiales, procesos y herramientas de diseño, veremos cómo la impresión 4D se integra de forma natural en aeroespacial, salud, construcción, electrónica de consumo, moda y robótica. Lo que hoy son prototipos de laboratorio se irá convirtiendo poco a poco en soluciones comerciales reales, desde calzado que se adapta solo hasta stents vasculares que se expanden y ajustan con precisión milimétrica.

Todo apunta a que la impresión 4D va a transformar la manera en la que concebimos los objetos: dejarán de ser estructuras estáticas para convertirse en dispositivos dinámicos, capaces de evolucionar, responder y reconfigurarse según lo que pase a su alrededor, un cambio de paradigma que afecta tanto al diseño como a la fabricación y al uso final.