- La MetalPrinting Gauss MT90 utiliza tecnología Paste-based Metal Extrusion, evitando láseres y polvos abiertos y reduciendo riesgos y consumo energético.

- Su diseño prioriza la seguridad y la facilidad de uso, con filtro HEPA integrado, modo Quick Start y sistema automático de intercambio de camas.

- Permite imprimir en acero inoxidable, cobre, titanio y aluminio, logrando piezas sinterizadas con propiedades cercanas al material macizo.

- Se sitúa como alternativa intermedia entre la extrusión de polímeros y los sistemas de metal por lecho de polvo, facilitando la adopción de fabricación aditiva metálica.

La MetalPrinting Gauss MT90 es una de esas máquinas que marcan un antes y un después en la impresión 3D de metal: apuesta por una pasta metálica en lugar de polvos abiertos o láseres de alta potencia, recorta riesgos y consumo energético, y además está pensada para entornos de oficina o laboratorio, no solo para fábricas gigantes.

En las siguientes líneas vamos a desgranar con calma las propiedades de la MetalPrinting Gauss MT90, cómo funciona su tecnología Paste-based Metal Extrusion (PME), en qué se diferencia de otros procesos de fabricación aditiva y qué posibilidades abre frente a los sistemas tradicionales de impresión 3D, tanto de plástico como de metal. La idea es que, al terminar, tengas una visión clara de qué ofrece esta máquina y de dónde encaja dentro del ecosistema de tecnologías 3D actuales.

Qué es la MetalPrinting Gauss MT90 y en qué se diferencia

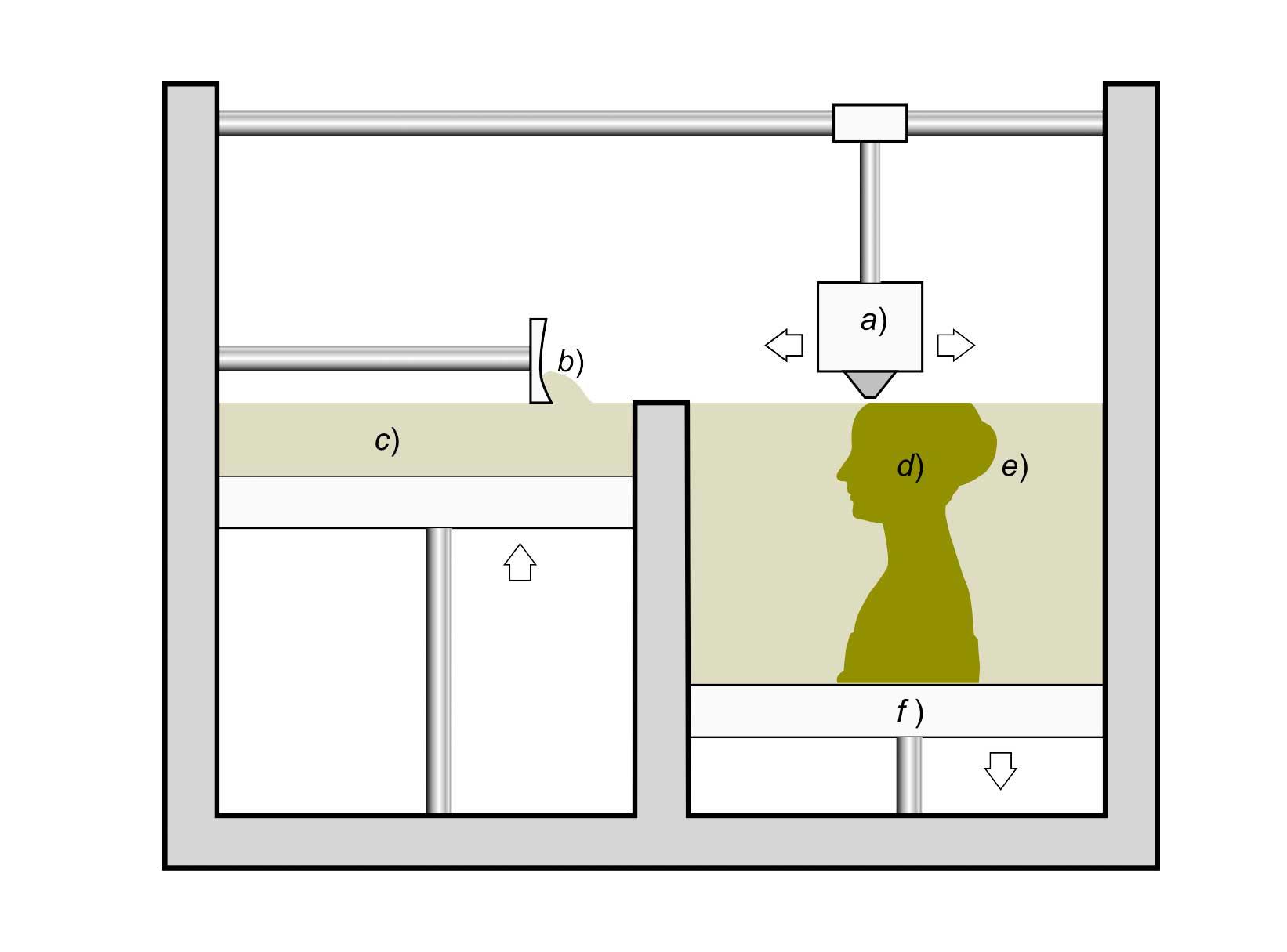

La Gauss MT90 de MetalPrinting Ltd. es una impresora 3D de metal de nueva generación que trabaja con una pasta metálica extruida capa a capa, en lugar de recurrir a polvos metálicos sueltos fusionados por láser o a procesos de soldadura de alta energía. Esta tecnología recibe el nombre de Paste-based Metal Extrusion (PME) y está protegida por una solicitud de patente internacional.

En la práctica, el sistema utiliza una pasta compuesta por polvo metálico y un aglutinante que se deposita mediante extrusión, muy en la línea conceptual de la impresión por filamento (FDM/FFF), pero adaptada al mundo del metal. Tras la impresión, la pieza se somete a un proceso de sinterizado en horno, donde se quema el aglutinante y las partículas metálicas se densifican, dando lugar a un componente metálico prácticamente macizo.

Una de las grandes bazas de la MT90 es que prescinde totalmente de láseres de alta potencia y de polvos metálicos abiertos. Esto elimina mucha de la complejidad asociada a la seguridad en metal AM: menos riesgo de explosión, menos exposición a polvo fino y menos requisitos de infraestructura especializada. Para rematar, integra un filtro HEPA interno que captura las emisiones durante la impresión y un sistema de señalización LED que indica de forma visual el estado de la máquina.

El diseño está claramente orientado a un uso sencillo y a la integración en oficinas y laboratorios. Dispone de un modo de inicio rápido (Quick Start) que ajusta de forma automática los parámetros básicos del proceso, de modo que incluso usuarios con poca experiencia puedan empezar a imprimir en cuestión de minutos. Además, incorpora un sistema automático de intercambio de camas de impresión que simplifica el flujo de trabajo y prepara el terreno para la automatización y el uso en fábricas inteligentes.

Otro punto diferencial es el control del material: la Gauss MT90 utiliza una unidad de monitorización de viscosidad basada en cámara e inteligencia artificial, combinada con un algoritmo de dosificación de alta precisión y un control fino de la extrusión. Todo ello está pensado para garantizar una deposición estable de la pasta, algo crítico en el caso de geometrías complejas o piezas de alta precisión como disipadores o componentes electrónicos.

Tecnología Paste-based Metal Extrusion (PME) al detalle

La tecnología PME de la Gauss MT90 se sitúa dentro de la gran familia de la extrusión de materiales, pero con particularidades propias al tratarse de metales en formato pasta. Para entender bien sus propiedades, conviene compararla con otros procesos de impresión 3D de metal que hoy dominan el mercado.

En sistemas como la inyección de aglutinante (Binder Jetting), un cabezal deposita un aglutinante sobre un lecho de polvo, capa a capa. La pieza se forma donde se une el polvo con el aglutinante, el resto del polvo actúa como soporte y luego se retira. Después suele venir un posprocesado que incluye sinterizado, infiltración o impregnación, según el material. Este enfoque permite una alta productividad y piezas grandes, pero requiere gestionar grandes volúmenes de polvo y, a menudo, equipos de alto coste.

En la fusión en lecho de polvo (PBF) —que engloba procesos como SLS, SLM o EBM— se extiende una capa fina de polvo y una fuente de energía de alta intensidad (láser o haz de electrones) funde selectivamente el material. El polvo circundante sujeta la pieza, lo que permite geometrías muy complejas y piezas con excelentes propiedades mecánicas. A cambio, hablamos de máquinas caras, con necesidades de seguridad elevadas, posprocesos intensivos y, por lo general, ciclos de fabricación más largos.

Frente a estas soluciones, la Paste-based Metal Extrusion que propone la Gauss MT90 trabaja a temperaturas significativamente más bajas durante la fase de deposición. La extrusora se encarga de dispensar la pasta metálica con precisión, sin necesidad de láser ni de un lecho de polvo expansivo. Esto se traduce en un entorno de trabajo más limpio, silencioso y con menores requisitos de seguridad, algo muy atractivo para pymes, centros de investigación o departamentos de I+D que no pueden o no quieren montar una sala blanca metalúrgica.

El proceso sigue una secuencia clara: el usuario prepara el modelo 3D (normalmente en formatos estándar como .stl o .amf), lo envía al software de la impresora, se realiza el «slicing» para convertir el modelo en G-code y capas bidimensionales y, a partir de aquí, la MT90 recorre esas capas extruyendo la pasta de forma precisa. Una vez completada la impresión, la pieza verde (todavía con aglutinante) se introduce en un horno de sinterizado, donde se elimina el aglutinante y el metal se densifica hasta lograr unas propiedades mecánicas cercanas a las del material macizo.

Seguridad, entorno de uso y sostenibilidad

Una de las ventajas estrella de la Gauss MT90 es que ha sido diseñada desde el principio para ser mucho más amable con el entorno de trabajo que las plataformas de metal tradicionales. Al no trabajar con polvos metálicos abiertos ni con sistemas láser de alta energía, disminuyen notablemente las exigencias de seguridad y la complejidad de la instalación.

El hecho de que la máquina integre un filtro HEPA para capturar las emisiones durante la impresión es clave: ayuda a reducir la exposición a partículas en suspensión y facilita que la impresora se pueda colocar en una oficina, un laboratorio universitario o un pequeño taller sin necesidad de montar un sistema de aspiración industrial específico. Además, el diseño de la envolvente y el control del flujo de aire contribuyen a minimizar el impacto en el entorno.

También es muy relevante la reducción de riesgos de explosión y de manipulación de materiales peligrosos. En los sistemas con polvo metálico suelto, la manipulación, el almacenamiento y la recuperación del polvo exigen procedimientos estrictos y, en muchos casos, una formación avanzada. Con la pasta metálica encapsulada, muchos de estos riesgos se mitiguen, lo que abre la puerta a una adopción más amplia de la impresión 3D metálica fuera de las grandes plantas industriales.

Desde el punto de vista de la sostenibilidad, el enfoque PME de la MT90 permite disminuir el consumo energético y las emisiones asociadas a la fabricación. Al prescindir de láseres potentes y de altas temperaturas durante el proceso de impresión, la electricidad necesaria por pieza se reduce de forma significativa. A su vez, el uso de un sistema de extrusión de alta eficiencia cuadra muy bien con la idea de «fabricación responsable» y con la presión creciente hacia procesos productivos de menor huella de carbono.

Por último, la baja rumorosidad de la máquina la hace adecuada para entornos donde el ruido es un factor importante, como oficinas compartidas o laboratorios con varias personas trabajando en paralelo. No tener un láser golpeando un lecho de polvo o un sistema de arco eléctrico simplifica mucho la convivencia con otros equipos.

Facilidad de uso, automatización y control inteligente

La experiencia de uso es un punto muy trabajado en la MetalPrinting Gauss MT90. La presencia de un modo de Quick Start significa que el operador no tiene que pelearse de entrada con decenas de parámetros de proceso: la impresora configura automáticamente los ajustes básicos para el material y la tarea seleccionados, permitiendo que incluso usuarios novatos empiecen a generar piezas útiles en poco tiempo.

El sistema de intercambio automático de camas es otro detalle especialmente interesante. En lugar de tener que esperar a que termine un trabajo para retirar manualmente la plataforma y preparar la siguiente, la MT90 puede cambiar de cama de forma automática, dejando una lista de trabajos programados que se ejecutan en cadena. Esto no solo reduce tiempos muertos, sino que abre la puerta a una integración más sencilla con sistemas de automatización y líneas de producción.

El control del material es crítico cuando trabajas con pastas metálicas, ya que la viscosidad afecta directamente a la estabilidad de la extrusión y a la precisión dimensional. Para ello, la Gauss MT90 incorpora una unidad de medida de viscosidad basada en cámara con soporte de IA que analiza de forma continua el comportamiento del material. Esta información se alimenta a un algoritmo de dosificación avanzado y a un control de extrusión que ajustan, en tiempo real, la cantidad de pasta depositada.

Gracias a esta combinación de sensores, algoritmos y control activo, se consigue una deposición estable incluso en geometrías complejas y en piezas que exigen una gran uniformidad interna, algo fundamental para componentes funcionales sometidos a esfuerzos mecánicos o ciclos térmicos. Este enfoque de control inteligente también contribuye a reducir el desperdicio de material, ya que se detectan desviaciones antes de que la pieza sea inservible.

El usuario dispone, además, de un sistema de señalización LED que muestra de forma muy intuitiva el estado de la máquina (impresión en curso, error, pausa, listo, etc.), lo que resulta muy útil en entornos donde hay varias máquinas funcionando a la vez o donde el operador no está constantemente frente al panel de control.

Materiales compatibles y tipos de aplicaciones

MetalPrinting indica que la Gauss MT90 es compatible con varios metales habituales en impresión 3D y en la industria: acero inoxidable (por ejemplo, tipo 316L), cobre, titanio y aluminio. Esta gama cubre un abanico muy amplio de aplicaciones, desde componentes de alta resistencia a la corrosión hasta piezas ligeras para aplicaciones donde el peso es crítico.

El acero inoxidable 316L es un clásico en fabricación aditiva por su excelente comportamiento frente a la corrosión y su buena soldabilidad. Es ideal para componentes químicos, médicos, alimentarios o marinos, donde se exige estabilidad a largo plazo en ambientes agresivos. Las piezas, una vez sinterizadas, pueden mecanizarse, pulirse o tratarse de forma similar a cualquier otro acero inoxidable trabajado por métodos convencionales.

El cobre destaca por su altísima conductividad térmica y eléctrica, lo que lo convierte en candidato perfecto para disipadores de calor, inductores, conectores y elementos electrónicos donde la gestión de la temperatura es crítica. No todas las tecnologías de impresión 3D de metal manejan bien el cobre debido a su alta reflectividad y conductividad, por lo que usarlo en formato pasta y sin láser puede simplificar bastante las cosas.

El titanio aporta una combinación difícil de igualar de baja densidad, alta resistencia mecánica y excelente resistencia a la corrosión. Es un material clave en aeroespacial, medicina y automoción de altas prestaciones, áreas en las que poder producir geometrías complejas en titanio mediante impresión 3D abre opciones muy interesantes para aligerar peso y optimizar diseños.

Finalmente, el aluminio es el rey de la ligereza y se usa masivamente en todo tipo de sectores industriales. Poder imprimir piezas de aluminio por extrusión de pasta permite, por ejemplo, fabricar carcasas, soportes estructurales ligeros o elementos de disipación con geometrías internas difíciles de lograr mediante mecanizado tradicional.

Las aplicaciones que MetalPrinting cita como objetivo van desde prototipos funcionales hasta componentes finales, incluyendo disipadores, piezas para electrónica y elementos para producción en entornos de «fábrica inteligente». Tras el sinterizado en horno, las piezas alcanzan densidades y propiedades mecánicas cercanas a las del material macizo, por lo que se pueden taladrar, roscar, fresar o pulir para ajustarlas a las especificaciones finales.

Dónde encaja la Gauss MT90 dentro del panorama de tecnologías 3D

Para situar mejor las propiedades de la MetalPrinting Gauss MT90, merece la pena repasar de forma breve las principales tecnologías de fabricación aditiva que se usan hoy en día tanto en plásticos como en metales, y ver qué aporta cada una.

En el ámbito de los polímeros por extrusión, la mayoría de impresoras de escritorio trabajan con procesos tipo FDM o FFF, donde se funde un filamento termoplástico y se deposita capa a capa. Los materiales más comunes son PLA, ABS, PETG, nailon (PA), TPU, ASA, PVA, HIPS, mezclas con madera, filamentos metálicos cargados, composites con fibra de carbono, PCTG, PC-ABS y filamentos especiales ESD. Cada uno de ellos tiene sus particularidades de resistencia, temperatura, flexibilidad o comportamiento frente al exterior.

El PLA (ácido poliláctico) es el favorito para iniciarse: biodegradable, fácil de imprimir, con baja temperatura de fusión y muy adecuado para modelos simples, objetos decorativos y piezas no funcionales. Se vende habitualmente en bobinas de 1 kg y su precio suele moverse entre 15 y 25 euros por kilo, lo que lo hace muy accesible.

El ABS, pariente directo de muchos plásticos de uso diario (como los famosos bloques de construcción o piezas de automoción), ofrece mayor resistencia y cierta flexibilidad, pero exige temperaturas de impresión más altas y, a menudo, una cabina cerrada para evitar deformaciones. Es ideal para piezas mecánicas, juguetes robustos o carcasas funcionales. El coste del ABS suele partir de unos 20 euros por kilo.

El PETG combina parte de la facilidad del PLA con una resistencia química y mecánica más cercana al ABS. Es resistente a los rayos UV, puede ser apto para contacto alimentario y resulta muy interesante para aplicaciones exteriores y utensilios de uso diario. El PCTG, por su parte, es una evolución con mayor resistencia al impacto y mejor claridad, manteniendo buenas propiedades térmicas.

Cuando se busca una resistencia superior, muchos usuarios recurren al nailon (PA), un plástico muy robusto y adecuado para engranajes, bisagras y piezas móviles. Eso sí, es un material que absorbe humedad con facilidad, por lo que es fundamental almacenarlo en seco para evitar problemas durante la impresión.

En el terreno de la flexibilidad, el TPU (poliuretano termoplástico) destaca por su capacidad para doblarse, estirarse y absorber impactos, lo que lo hace perfecto para fundas de móvil, juntas, suelas flexibles y elementos amortiguadores. Es algo más exigente de imprimir, pero abre una dimensión completamente nueva frente a los filamentos rígidos.

El ASA es algo así como «ABS vitaminado», con mejor resistencia a la intemperie y a la radiación UV, por lo que se recomienda para piezas que van a estar a pleno sol. Otros materiales como el PVA (soluble en agua) o el HIPS (disoluble en limoneno) se usan como soportes solubles, especialmente cuando se combinan con plásticos principales como PLA o ABS para imprimir geometrías muy complejas.

Por su parte, los filamentos con madera mezclan polvo de madera con base PLA para dar aspecto y tacto de madera real, útiles para esculturas, maquetas o decoración. Los filamentos cargados de metal —con polvo de hierro, cobre u otros metales— permiten obtener piezas con brillo y peso metálico, aunque siguen siendo, en esencia, plásticos con relleno. Los filamentos con fibra de carbono ofrecen una combinación de alta rigidez, bajo peso y acabado texturizado, ideales para partes estructurales ligeras.

En los plásticos avanzados también encontramos PC-ABS, que combina la resistencia térmica del policarbonato con la facilidad relativa del ABS, y filamentos ESD, formulados para disipar cargas electrostáticas y usados en carcasas y útiles para electrónica donde una descarga podría dañar componentes sensibles.

Otras tecnologías de fabricación aditiva: contexto frente al metal en pasta

Para terminar de encuadrar las propiedades de la Gauss MT90, es interesante revisar de forma rápida el resto de familias de procesos aditivos definidos por la normativa ISO/ASTM 52900:2021 y ver qué los caracteriza frente a la extrusión de pastas metálicas.

La inyección de aglutinante (Binder Jetting) trabaja, como se ha comentado, con un lecho de polvo y un aglutinante líquido. Sus ventajas clave son la alta productividad y el uso eficiente del material, ya que el polvo no unido puede reutilizarse. Como el proceso se realiza a temperatura ambiente, se reducen las tensiones térmicas y es posible fabricar componentes de gran tamaño sin deformaciones excesivas, algo muy atractivo para aplicaciones industriales de serie o estructuras de gran formato.

La Deposición de Energía Dirigida (DED) aporta un enfoque distinto: aquí el material —en polvo o alambre— se deposita y funde al mismo tiempo mediante un láser, un haz de electrones o un arco eléctrico. Es una tecnología muy usada para reparación de componentes caros, recargues y fabricación de piezas grandes, sobre todo en aeroespacial, energía e industria pesada. La precisión de detalle suele ser menor que en los procesos de lecho de polvo, pero la velocidad de construcción y la flexibilidad para añadir material sobre piezas existentes son enormes.

La proyección de material (Material Jetting) se basa en un principio cercano a la impresión de tinta: se depositan gotitas de material líquido (normalmente fotopolímeros) y se curan con luz UV. Permite resoluciones muy altas, superficies lisas y la combinación de varios materiales y colores en una sola pieza, siendo ideal para prototipos de diseño, modelos médicos o maquetas muy detalladas, aunque con una oferta de materiales más limitada y propiedades mecánicas menos robustas.

La laminación de láminas abarca procesos como LOM (Laminated Object Manufacturing) o UAM (Ultrasonic Additive Manufacturing). En ellos se apilan capas finas de papel, plástico o metal que se pegan, sueldan por ultrasonidos o unen mecánicamente. Luego se recorta la forma. Son procesos económicos y muy adecuados para modelos voluminosos, y en el caso de UAM permiten combinar distintos metales. Sin embargo, la precisión y las propiedades mecánicas suelen estar por detrás de otras tecnologías.

Por último, la fotopolimerización en cuba (Vat Photopolymerization), que incluye SLA y DLP, trabaja con resinas líquidas curadas por luz UV. SLA usa un láser para dibujar capa a capa, mientras que DLP proyecta de golpe toda la capa, reduciendo mucho los tiempos. Estas tecnologías ofrecen nivel de detalle extremo y acabados muy finos, perfectos para joyería, dental o prototipado de alto nivel, pero las resinas suelen ser frágiles, requieren limpieza y curado posterior y no siempre tienen la estabilidad necesaria para uso funcional severo.

Visto el panorama, la MetalPrinting Gauss MT90 y su tecnología PME se colocan como un puente entre la accesibilidad de la extrusión de polímeros y la funcionalidad de la metalurgia aditiva de alto nivel. Ofrece la posibilidad de imprimir aceros inoxidables, cobre, titanio o aluminio con un nivel de seguridad y simplicidad operativa muy superior al de los sistemas de lecho de polvo y láser, manteniendo al mismo tiempo un buen potencial de integración en entornos automatizados y de fábrica inteligente. Para quienes buscan dar el salto del plástico al metal sin meterse en inversiones y requisitos de seguridad extremos, este enfoque de pasta metálica extruida es, hoy por hoy, una de las alternativas más equilibradas.