- La actualización de firmware de un PLC debe integrarse en una estrategia global de mantenimiento preventivo, predictivo y de ciberseguridad OT.

- Un buen plan de actualización incluye backups completos, revisión de compatibilidades, pruebas en entorno seguro y validación de E/S y comunicaciones.

- La normativa (RD 1215/1997, IEC 62443, ISO 13849) obliga a gestionar firmware, parches y cambios de lógica con trazabilidad y evidencias documentadas.

- Planificar la migración de PLCs obsoletos y controlar KPIs como MTBF y MTTR es clave para reducir paradas y justificar inversiones en modernización.

Si trabajas con autómatas programables (PLCs) y llevas años manteniendo la misma instalación, tarde o temprano te vas a plantear la misma duda: ¿merece la pena actualizar el firmware de la CPU o es mejor dejar todo tal como está porque “funciona y no lo toques”? Esta pregunta aparece especialmente cuando quieres pasar a una versión más moderna del software de ingeniería, como cambiar de TIA Portal V14 a una versión mucho más reciente, o cuando el fabricante deja caer que tu hardware se acerca al final de su ciclo de vida.

En esta guía vas a encontrar una explicación muy detallada y con un enfoque práctico sobre cómo planificar, ejecutar y documentar la actualización de firmware de un PLC, qué riesgos reales existen, cómo afecta a las bases de datos (DB), qué implica a nivel normativo y de ciberseguridad, y cómo encaja todo esto dentro de una estrategia más amplia de mantenimiento y modernización de sistemas de control. La idea es que puedas tomar decisiones con información sólida, no a base de intuición o miedo a tocar.

1. Por qué actualizar el firmware de un PLC importa más de lo que parece

En la práctica industrial actual, los PLCs se han convertido en el “cerebro” de las instalaciones y son pieza clave de la industria 4.0: coordinan entradas y salidas, gobiernan HMIs, redes Profinet, Modbus, OPC UA, y se integran con MES, SCADA y ERPs. Un fallo de firmware puede tumbar una línea completa, comprometer la seguridad de las personas y generarte un problema serio con inspecciones o auditorías.

Cuando hablamos de actualizar firmware, no estamos solo ante un capricho técnico; se trata de gestionar riesgos, evitar vulnerabilidades y garantizar compatibilidad con nuevas versiones de software de ingeniería y sistemas de supervisión. Fabricantes como Siemens, Schneider o Rockwell publican regularmente boletines con correcciones de bugs, parches de seguridad y nuevas funciones que solo se habilitan con versiones recientes de firmware.

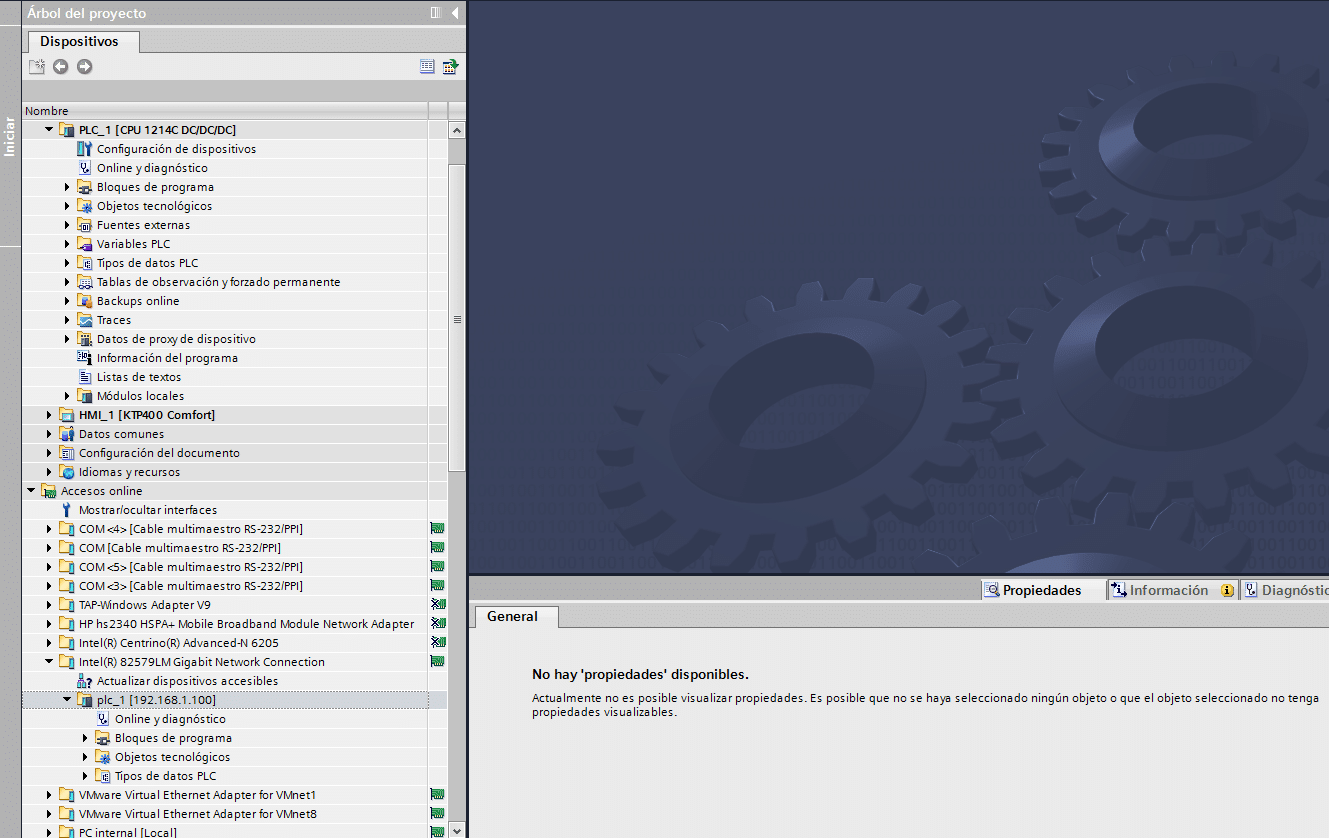

Un caso típico es el de una CPU Siemens S7-1200 con firmware antiguo (por ejemplo, V4.1.3) que se ha venido programando con TIA Portal V14 sin problemas durante años. Cuando quieres dar el salto a una versión moderna de TIA, surge la duda: ¿puedo subir el firmware de la CPU sin perder los datos de las DB, sin romper la lógica y sin quedarme tirado en mitad de la parada de planta? La respuesta es que sí, se puede hacer de forma controlada, pero hay que prepararlo bien.

Más allá del caso concreto, en sectores regulados (alimentación, farma, automoción, energía, etc.), la gestión de firmware y parches es un requisito directo de la normativa de ciberseguridad OT (IEC 62443, NIS2) y de seguridad de máquinas. No actualizar durante años puede ser tan problemático como hacerlo mal.

2. Impacto económico, de seguridad y de ROI al mantener y actualizar PLCs

Una de las claves para decidir si actualizar un firmware o planificar un retrofit es entender el impacto económico y operativo. Un PLC parado en una línea crítica supone pérdida de producción, mermas de calidad, horas extra de mantenimiento y, en algunos casos, penalizaciones contractuales.

Los programas de mantenimiento y actualización bien diseñados permiten reducir de forma notable las paradas no planificadas, alargar la vida útil del hardware y optimizar la inversión en repuestos. Grandes fabricantes y consultoras han mostrado que, en líneas de alta cadencia, un buen plan preventivo y de actualización de firmware se traduce en ahorros anuales muy significativos al evitar fallos recurrentes y caídas del sistema.

Otro aspecto crítico es la seguridad operativa y la ciberseguridad OT. Muchos incidentes graves no vienen de ataques muy sofisticados, sino de controladores que llevan años sin parches, con vulnerabilidades conocidas y expuestos a redes poco segmentadas. Organismos como CISA o ENISA lo destacan en sus informes: la falta de gestión de versiones en PLCs abre la puerta a intrusiones que pueden parar una planta completa.

Desde el punto de vista regulatorio, en España el Real Decreto 1215/1997 obliga a mantener los equipos de trabajo en condiciones seguras durante todo su ciclo de vida. Si un firmware corrige fallos que afectan a seguridad funcional o a modos de parada de emergencia, no aplicarlo puede considerarse un incumplimiento. Además, un retrofit bien planificado puede ser mucho más rentable que cambiar toda una instalación, reduciendo el CAPEX frente a una renovación completa de maquinaria.

En ese contexto, la actualización de firmware pasa de ser “algo que da miedo tocar” a una pieza más de una estrategia de mantenimiento y retrofit inteligente, alineada con la rentabilidad, la seguridad y el cumplimiento normativo.

3. Marco legal y normativo que afecta a la actualización de PLCs

Antes de tocar firmware y lógica de un PLC, es fundamental entender el ecosistema de normas y directivas que afectan a la instalación, especialmente cuando el cambio tiene impacto en la seguridad de máquinas o en la ciberseguridad de redes industriales.

A nivel español y europeo, varias normas clave condicionan cómo deben gestionarse el mantenimiento y las actualizaciones de autómatas programables:

- RD 1215/1997 (equipos de trabajo): exige que los equipos se mantengan en condiciones seguras y documentadas, lo que incluye inspecciones, registros de mantenimiento y evidencias de actuaciones sobre PLCs.

- UNE-EN ISO 13849-1 / IEC 62061 (seguridad funcional): cualquier cambio de lógica, firmware o arquitectura que afecte a funciones de seguridad requiere una nueva validación de SIL/PL. No es solo actualizar y listo: hay que comprobar que las funciones siguen cumpliendo el nivel de seguridad requerido.

- IEC 62443 (ciberseguridad OT): obliga a gestionar vulnerabilidades y parches de forma continua, segmentar redes, controlar accesos y mantener inventarios actualizados de versiones de firmware y software.

- Directiva NIS2: afecta a operadores de servicios esenciales y grandes empresas, imponiendo obligaciones de resiliencia, continuidad y reporte de incidentes, donde la gestión de firmware y parches de PLCs es un bloque importante.

- Directiva 2006/42/CE de máquinas (marcado CE): si la actualización de firmware y los cambios de lógica suponen un retrofit profundo, puede ser necesario reevaluar la conformidad CE del conjunto de la máquina o línea.

Todo esto hace recomendable mantener un repositorio centralizado de evidencias: copias de seguridad de proyectos, versiones exactas de firmware, registros de actualización, informes de inspecciones, termografías, etc. De esta forma, cuando llegue una auditoría externa o una inspección, tendrás la trazabilidad que te pedirán.

4. Estrategias de mantenimiento de PLCs y dónde encaja el firmware

La actualización de firmware no es una isla: encaja dentro de la estrategia global de mantenimiento de la instalación. La normativa ISO 55000 y la UNE-EN 13306 describen varias modalidades de mantenimiento que se aplican también a PLCs y sistemas de control.

Podemos distinguir cuatro enfoques principales: correctivo, preventivo, predictivo y prescriptivo. Cada uno tiene su lugar en función de la criticidad del activo, el presupuesto y la madurez tecnológica de la planta. Lo razonable suele ser una combinación de varias modalidades, priorizando los activos más críticos (PLCs que paran la planta, por ejemplo).

En el entorno de los autómatas programables, el mantenimiento ya no consiste solo en cambiar módulos que se estropean. Implica revisar estado físico, alimentación, conexiones, backups de proyectos, gestión de firmware, ciberseguridad OT y, en algunos casos, pasar a arquitecturas virtualizadas o vPLC. Cada movimiento debe estar bien pensado.

Vamos a ver cómo encaja la gestión de firmware dentro de cada enfoque de mantenimiento y qué ventajas y pegas tiene cada uno en un entorno real de planta.

4.1 Mantenimiento correctivo en PLCs

El modelo correctivo se basa en actuar solo cuando aparece la avería. Es decir, no tocas firmware ni haces cambios preventivos hasta que algo falla. Esta estrategia puede tener sentido en equipos poco críticos, con redundancia inmediata o donde la parada no suponga un gran coste.

En PLCs, esto suele implicar disponer de un pequeño stock de CPUs y módulos E/S, cables de programación listos, copias de seguridad relativamente recientes (siempre que alguien se haya acordado de hacerlas…) y acuerdos con fabricantes o integradores que puedan acudir con rapidez si la cosa se complica.

El problema es que, si aplicas una estrategia puramente correctiva a PLCs que gobiernan líneas críticas, el coste oculto del downtime se dispara. Cada fallo inesperado implica resolverlo deprisa, muchas veces con soluciones de emergencia que luego no se documentan. Además, los firmware quedan años sin actualizar, acumulando vulnerabilidades.

Para que este enfoque sea mínimamente sensato, conviene al menos monitorizar indicadores como tiempo medio entre fallos (MTBF), tiempo medio de reparación (MTTR) y coste de parada, de forma que puedas valorar si ha llegado el momento de pasar a un enfoque más proactivo.

4.2 Mantenimiento preventivo: el punto de partida razonable

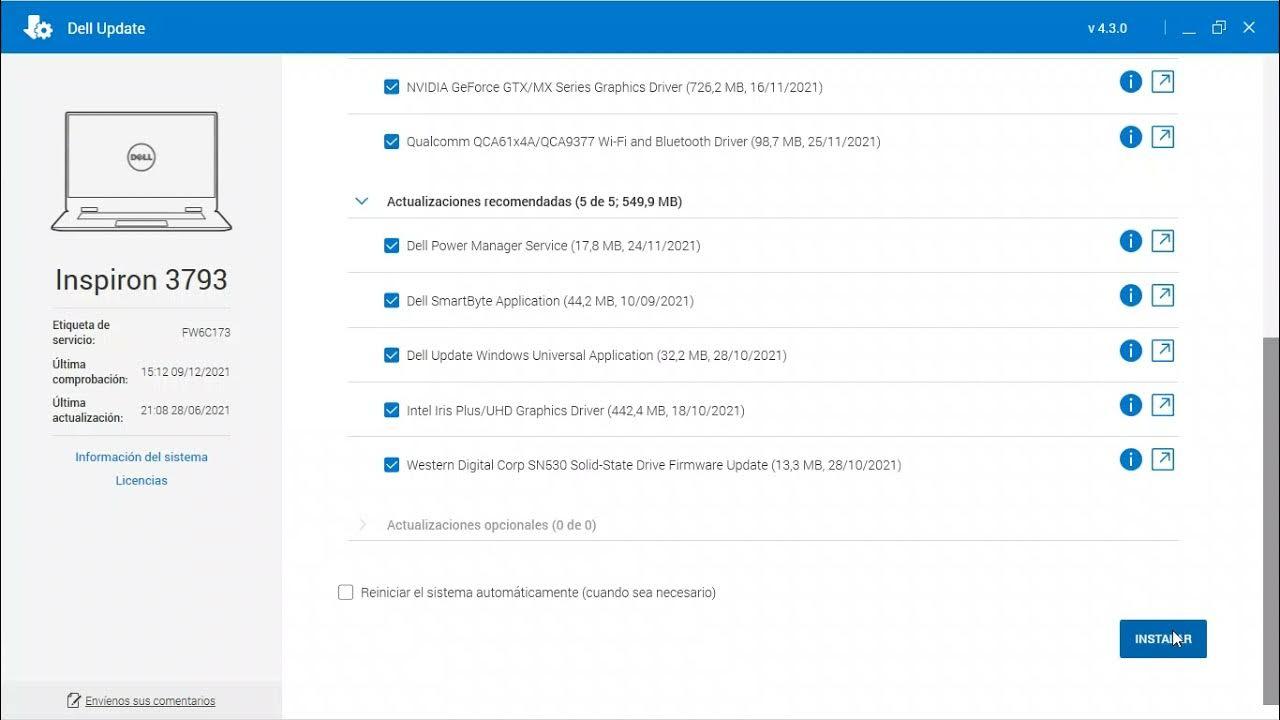

El mantenimiento preventivo consiste en planificar intervenciones periódicas según horas de funcionamiento o calendario. Fabricantes como Siemens, Schneider o Rockwell ofrecen guías claras sobre frecuencia de inspección, limpieza, sustitución de baterías o revisión de firmware.

En un programa preventivo típico se incluyen tareas como: revisar temperaturas y humedad dentro de armarios, limpiar polvo y filtros, reapretar bornes, verificar tensiones de alimentación, inspeccionar módulos E/S, revisar dispositivos de campo, comprobar baterías de backup de memoria y, muy importante, verificar que el firmware de la CPU y de los módulos está dentro del ciclo de soporte del fabricante.

La gran ventaja del preventivo es que facilita la planificación presupuestaria. Sabes cuándo vas a parar, qué repuestos necesitas y cuántas horas de técnico vas a consumir. Además, te permite programar actualizaciones de firmware de forma controlada, probándolas antes en un entorno de prueba o en un PLC de laboratorio.

Este enfoque es casi siempre el mínimo recomendable para instalaciones con cierto nivel de criticidad, ya que equilibra esfuerzo, coste y reducción de riesgos, y encaja bien con las exigencias de documentación y trazabilidad de normativa como el RD 1215/1997.

4.3 Mantenimiento predictivo y su relación con los PLCs

El mantenimiento predictivo da un paso más y se apoya en sensores y analítica avanzada para anticipar fallos antes de que ocurran. En el mundo de los PLCs, esto suele implicar instrumentar equipos con sensores de vibración, temperatura, corriente, presión, etc., y enviar esos datos a una plataforma que aplica algoritmos de machine learning.

Para desplegarlo con éxito se necesita una red de comunicaciones industrial robusta (OPC UA, MQTT, Profinet con diagnósticos, etc.), una configuración segura de los PLCs y gateways IoT, y una cultura de datos donde los técnicos marquen qué alertas fueron reales y cuáles falsos positivos. Con este bucle de retroalimentación se van ajustando modelos y umbrales.

En este contexto, el firmware del PLC cobra aún más importancia, porque muchas funciones avanzadas de diagnóstico, protocolos modernos o capacidades de ciberseguridad solo están disponibles en versiones recientes. Si tu CPU está desactualizada, igual pierdes funciones críticas para un mantenimiento predictivo eficaz.

La inversión inicial puede ser mayor, pero en activos de alta criticidad, muchas empresas reportan reducciones importantes de downtime y de costes directos de mantenimiento, lo que permite justificar proyectos de digitalización y actualización de PLCs frente a dirección.

4.4 Mantenimiento prescriptivo y gemelos digitales

El mantenimiento prescriptivo combina gemelos digitales, simulación y motores de optimización. No solo intenta predecir cuándo va a fallar algo, sino que recomienda qué acción realizar y cómo impactará en producción, energía y calidad.

En este enfoque, el PLC deja de ser un “caja negra” y pasa a integrarse con modelos de proceso muy detallados, muchas veces ejecutados en entornos virtualizados o en edge IPCs. Los cambios de firmware y de lógica deben validarse tanto en el PLC real como en el gemelo digital para asegurar que el comportamiento sigue siendo el esperado.

Es una aproximación avanzada que requiere modelos de datos de calidad, disciplina en el versionado de proyectos, y gestión de firmware muy controlada. Aunque todavía no es la realidad de todas las plantas, cada vez está más presente en nuevos proyectos y grandes instalaciones.

5. Checklist anual de mantenimiento de PLCs y control de firmware

Para bajar todo esto a tierra, es muy útil disponer de un checklist preventivo anual que actúe como columna vertebral de tu programa de mantenimiento. A partir de ahí, ya puedes añadir tareas específicas según tu sector y tus equipos.

Un listado de referencia para PLCs podría incluir, entre otros, estos puntos clave:

- Realizar un backup completo del proyecto (programa, configuraciones, DBs, parámetros de CPU) antes de cualquier intervención importante.

- Comprobar temperatura y humedad en armarios (por ejemplo, mantener por debajo de 30 ºC y humedad relativa razonable).

- Reapretar bornas, revisar tierra y verificar tensiones de alimentación en fuentes y módulos.

- Realizar limpieza de polvo y cambio de filtros de ventilación con aire seco, evitando condensaciones.

- Inspeccionar racks, módulos E/S, tarjetas analógicas y sujeciones mecánicas.

- Revisar dispositivos de campo (sensores, actuadores, relés) conectados al PLC.

- Controlar el estado de baterías (si la CPU las usa) y sustituir por debajo de los umbrales recomendados.

- Calibrar o verificar las tarjetas analógicas, al menos una vez al año, en aplicaciones donde la precisión sea crítica.

- Auditar logs de sistema y diagnósticos del PLC para detectar errores recurrentes.

- Realizar termografía de fuentes, CPUs y bornes para identificar puntos calientes anómalos.

- Probar, si aplica, sistemas redundantes (cambio de CPU, redes redundantes, etc.).

- Actualizar el historial de mantenimiento en el GMAO/CMMS corporativo con lo realizado.

- Revisar el estado del firmware de CPUs y módulos respecto a los boletines del fabricante.

- Evaluar políticas de ciberseguridad OT (segmentación, usuarios, contraseñas, accesos remotos) conforme a IEC 62443.

- Documentar desviaciones, incidencias y planes de acción derivados de la inspección.

La frecuencia típica suele combinar una inspección visual mensual, un checklist semestral y, como mínimo, la revisión de puntos críticos (baterías, firmware, ciberseguridad) una vez al año. Integrar la gestión de firmware en este checklist evita dejarlo olvidado durante años.

6. Mantenimiento predictivo, monitorización conectada y papel del firmware

Cuando una planta decide dar el salto al mantenimiento predictivo suele empezar por un análisis de criticidad: identificar qué PLCs y equipos generan mayor impacto cuando se paran. Sobre esos activos se despliega sensórica adicional (vibración, temperatura, corriente, presión…) y se integran datos en una plataforma central.

En este escenario, el firmware del PLC debe ser compatible con protocolos modernos y seguros como OPC UA o MQTT, además de ofrecer diagnósticos avanzados y registros ampliados. Muchas de estas capacidades solo aparecen a partir de ciertas versiones de firmware, por lo que actualizar se convierte en requisito, no en opción.

La arquitectura típica para mantenimiento predictivo incluye gateways IoT, redes segmentadas, servidores de datos, herramientas de IA que calculan la vida útil restante (RUL) de componentes críticos y conexión con el GMAO/CMMS para lanzar órdenes de trabajo de forma automática cuando se detectan patrones de fallo.

Esto exige recursos, pero las organizaciones que lo implantan correctamente reportan descensos potentes en downtime crítico y ahorros en costes directos de mantenimiento. Además, refuerza el cumplimiento de normativas de ciberseguridad que exigen gestión activa de parches y firmware.

7. Cómo actualizar el firmware de un PLC de forma segura

Entramos en el corazón de la cuestión: el proceso seguro para actualizar firmware de un PLC. Aunque cada fabricante tiene sus herramientas y matices, hay una serie de pasos que se repiten en casi todos los casos y que conviene seguir como si fueran una checklist obligatoria.

El primer paso es revisar los boletines del fabricante y la matriz de compatibilidades: qué versiones de firmware soportan qué versiones del entorno de programación (TIA Portal, EcoStruxure Machine Expert, Studio 5000, etc.), qué cambios introduce la nueva versión y si existen incidencias conocidas. Con esto puedes valorar el riesgo y decidir si te interesa subir directamente a la última versión o a una intermedia.

Después, es imprescindible generar un backup completo del proyecto: programa, DBs, configuración de hardware, parámetros de comunicación, passwords, recetas, etc. En PLCs Siemens, por ejemplo, lo harías desde TIA Portal, asegurándote de guardar el proyecto en un repositorio central con control de versiones (idealmente con una herramienta tipo Git adaptada a OT).

En la medida de lo posible, es muy recomendable probar la actualización en un entorno offline o en un PLC de laboratorio. Esto te permite verificar que el proyecto compila sin errores en la nueva versión de TIA Portal o del software de ingeniería, que los bloques se convierten correctamente y que no aparecen incompatibilidades raras.

La actualización en sí se suele hacer con utilidades específicas del fabricante: en Rockwell, por ejemplo, con ControlFLASH Plus; en otros entornos con herramientas de actualización de firmware integradas; y en plataformas Schneider como Modicon con herramientas como EcoStruxure Machine Expert y su Controller Assistant. Lo habitual es cargar el firmware en la CPU a través de Ethernet o tarjeta de memoria, siguiendo exactamente los pasos que marca el fabricante.

Una vez terminado el proceso, hay que validar el sistema: comprobar que la lógica corre sin errores, que las E/S funcionan como se espera, que las comunicaciones con HMIs y otros dispositivos siguen operativas, y que se mantienen (o se restauran) las configuraciones de seguridad, como contraseñas, certificados o listas de acceso.

Por último, es vital documentar la actualización en tu GMAO/CMMS o en el sistema de gestión que utilices: fecha, hora, versión anterior, versión nueva, motivo del cambio, persona responsable y resultado de las pruebas. De esta manera tendrás trazabilidad ante cualquier auditoría o ante futuras incidencias.

8. Qué pasa con las DBs y los datos al actualizar el firmware

Una de las preocupaciones más habituales es qué ocurre con las bases de datos (DBs) y los valores almacenados cuando se actualiza el firmware de una CPU. En muchos manuales de fabricante se indica que el proyecto de software no se ve afectado por la actualización, pero conviene matizar qué significa esto en la práctica.

En la mayoría de casos, la actualización de firmware bien hecha no modifica el programa de usuario ni borra las DBs. Sin embargo, dependiendo del tipo de CPU, de la configuración de memoria (retentiva/no retentiva) y de la forma de ejecutar la actualización (p. ej. si hay que hacer un reset completo), algunos datos pueden resetearse a sus valores iniciales.

Por eso, antes de tocar nada, conviene generar un backup completo no solo del programa, sino también de los valores actuales de las DBs que sean relevantes para el proceso (contadores, recetas, parámetros de ajuste, etc.). En TIA Portal, por ejemplo, puedes cargar la imagen completa desde el PLC al PC y guardarla como parte del proyecto.

También es buena idea revisar qué bloques tienen datos retentivos y documentar qué información es crítica para la operación (setpoints, calibraciones, estados de máquina) para restaurarla si fuera necesario tras la actualización. En equipos con HMI, no olvides revisar también las recetas y registros que residen en el panel.

En resumen, aunque el fabricante indique que la programación no se ve afectada, es prudente asumir que puede ser necesario restaurar ciertos datos tras la actualización y prepararse para ello. Con un buen backup y una lista clara de parámetros críticos, el riesgo se reduce muchísimo.

9. Migración y actualización en PLCs obsoletos

Hay situaciones en las que el problema no es solo de firmware, sino que el propio PLC está al borde de la obsolescencia. Hablamos de equipos que siguen moviendo líneas críticas pero cuyos repuestos son difíciles de encontrar, los cables de programación son rarezas de museo y el entorno de ingeniería ya no se soporta oficialmente.

Mantener estos sistemas sin un plan es un riesgo enorme: cualquier fallo puede traducirse en paradas largas y costosas, y muchas veces no es posible aplicar parches de seguridad ni recuperar backups con facilidad. Además, cuanto más pase el tiempo, más caro y complicado será encontrar personal que conozca bien esa tecnología.

La respuesta es planificar rutas de migración. En algunos casos, fabricantes como Siemens ofrecen caminos relativamente directos, como la migración de S7-300 a S7-1500, con herramientas de conversión en TIA Portal y adaptadores de cableado que permiten minimizar el tiempo de parada. S7-1500, por ejemplo, ofrece mucha más velocidad de ejecución y comunicaciones modernas como Profinet y OPC UA de serie.

Otra estrategia es el enfoque “like-for-like”: sustituir CPUs antiguas por nuevas de la misma familia o compatibles pin a pin, aprovechando las mismas tarjetas de E/S, racks y cableado. Esto reduce inversiones y riesgos, aunque a veces limita la posibilidad de dar un salto tecnológico mayor.

En escenarios más avanzados, se empieza a hablar de virtualización y vPLC: mover la lógica de control a controladores virtuales que se ejecutan en servidores industriales o en edge IPCs, desacoplando el software del hardware físico. Aquí la gestión de firmware cambia de enfoque, pero los principios de validación, documentación y ciberseguridad siguen siendo esenciales.

Cuando un PLC es prácticamente irrecuperable, conviene hacer un inventario exhaustivo, definir estrategias de “canibalización” de repuestos (identificar equipos donantes), limitar cambios de firmware y lógica al mínimo y establecer planes de contingencia claros (equipos de alquiler, soporte de especialistas en sistemas legacy, etc.). El análisis CAPEX versus OPEX te ayudará a determinar en qué momento compensa migrar a una plataforma moderna.

10. Herramientas de ingeniería, KPIs y control de la estrategia

Para que todo este enfoque de mantenimiento, actualización y migración funcione de verdad, necesitas herramientas y métricas. Sin datos, es muy complicado defender ante dirección que merece la pena invertir en un proyecto de actualización masiva de firmware o en la renovación de una familia completa de PLCs.

Entre las herramientas habituales encontramos los CMMS o GMAO (eMaint, SAP PM, IBM Maximo, etc.), que permiten gestionar órdenes de trabajo, históricos de mantenimiento y repuestos; los softwares de ingeniería (TIA Portal, EcoStruxure Machine Expert, Studio 5000…) para programar y gestionar proyectos; herramientas de diagnóstico y monitorización; y sistemas de control de versiones para proyectos de automatización, cada vez más integrados con prácticas de CI/CD adaptadas a OT.

A nivel de indicadores, algunos KPIs muy útiles son el MTBF (tiempo medio entre fallos), el MTTR (tiempo medio de reparación), la disponibilidad global del sistema y el índice de parches o actualizaciones aplicadas frente a las disponibles. Medir estas variables año a año ayuda a ver si tu estrategia de mantenimiento y actualización realmente está dando frutos.

Por ejemplo, puedes marcar como objetivo aumentar el MTBF en un determinado porcentaje anual, reducir el MTTR mediante mejores procedimientos de recuperación y formación, mantener una disponibilidad por encima de cierto valor, o lograr un porcentaje alto de parches críticos aplicados en un plazo razonable tras su publicación.

Con esta combinación de herramientas y KPIs podrás pilotar tu programa de mantenimiento y actualización de PLCs con criterios objetivos, y no basándote solo en la percepción de que “este año ha fallado menos”.

11. Auditoría rápida y checklist para saber cómo estás

Para saber si tu instalación está en buena forma en lo que respecta a PLCs y firmware, es muy útil realizar auditorías internas periódicas. No hace falta complicarse demasiado: un checklist bien planteado ya te da una foto bastante clara.

Algunas preguntas clave que deberías poder responder sin dudar serían:

- ¿Tienes un plan de mantenimiento preventivo documentado y vigente en los últimos tres años?

- ¿Compruebas baterías, filtros, estado de conexiones y realizas backups completos en cada parada anual significativa?

- ¿El firmware de tus PLCs se encuentra dentro del ciclo de soporte y recomendaciones del fabricante?

- ¿Estás aplicando criterios de IEC 62443 para gestionar parches, segmentación de redes y accesos remotos?

- ¿Revisas el impacto en seguridad funcional (SIL/PL) cuando modificas lógica o versión de firmware en sistemas con funciones de seguridad?

- ¿Generas evidencias de cumplimiento del RD 1215/1997 relacionadas con tus sistemas de control?

- ¿Cuentas con una hoja de ruta para migrar o sustituir PLCs que ya están en fase de obsolescencia?

- ¿Calculas y revisas periódicamente KPIs como MTBF y MTTR de tus principales controladores?

Si la respuesta a varias de estas preguntas es negativa o dudosa, es probable que tengas margen de mejora importante y que te venga bien formalizar tu estrategia de mantenimiento y actualización de PLCs, empezando por inventario, backups y control de firmware.

En conjunto, abordar de forma ordenada la actualización de firmware de tus PLCs, integrarla en un programa de mantenimiento preventivo o predictivo, cuidar la parte normativa y de ciberseguridad, y planificar con tiempo la migración de equipos obsoletos, te permitirá ganar tranquilidad, reducir sustos en producción y mejorar la imagen de tu planta en auditorías y ante la dirección. Aunque pueda parecer un tema espinoso, con buena preparación, backups sólidos y pruebas en entorno controlado, las actualizaciones de firmware dejan de ser una ruleta rusa y se convierten en parte natural de la vida útil de tus autómatas programables.