- Diferencia qué necesitas: estética, mecánica, flexibilidad, calor o química para elegir material.

- Comprueba compatibilidad de tu impresora (temperaturas, cámara, boquilla, perfiles) antes de comprar.

- Almacena y calibra: seca higroscópicos, usa boquillas reforzadas con compuestos y ajusta perfiles.

Elegir material en impresión 3D no es un trámite: es la diferencia entre una pieza impecable y un fracaso caro. En FDM y en resina (dos de los principales tipos de impresoras 3D), la materia prima manda en calidad, detalle, resistencia y coste. Aquí encontrarás una guía completa de filamentos y resinas con usos reales, parámetros clave y consejos para acertar sin dar palos de ciego.

Hemos reunido la información esencial de las fuentes más relevantes para que tengas una visión 360º. Verás ventajas, desventajas, temperaturas y ejemplos prácticos para cada material, además de criterios de selección, compatibilidades de máquina y buenas prácticas de almacenamiento y seguridad. Tómatelo como un mapa para decidir rápido y con criterio.

Filamentos FDM: tipos, usos y cuándo elegir cada uno

En FDM el abanico es amplio: desde filamentos sencillos para prototipado visual hasta compuestos técnicos para piezas funcionales. Antes de comprar, confirma la temperatura máxima del hotend, cama, si tu impresora es abierta o cerrada y el tipo de boquilla (latón, endurecida, etc.).

PLA (Ácido poliláctico)

El más popular para empezar y para prototipos de forma y encaje. Procede de recursos renovables (maíz, caña), tiene baja tendencia al warping, apenas huele y se imprime fácil. Temperatura típica de extrusión: 190-210 °C; cama 0-60 °C.

Pros destacados: fácil, colores y acabados para aburrir, buen detalle; contras: baja resistencia térmica (se ablanda desde ~60 °C) y cierta fragilidad a largo plazo en exterior. Ejemplo real: prototipos de envases cosméticos para validar ergonomía y estética sin necesidad de prestaciones mecánicas.

ABS (Acrilonitrilo butadieno estireno)

Clásico industrial, más duro que PLA y con mejor resistencia térmica. Necesita cama caliente (80-110 °C) y preferible cabina cerrada, porque es sensible a corrientes de aire y emite vapores que conviene ventilar. No uses ventilador de capa.

Ventajas: resistencia a impacto, tolera temperatura, se puede alisar con acetona; desventajas: mayor dificultad de impresión y posible warping. Caso de uso: carcasas de prototipos para movilidad urbana que deban aguantar golpes y trato intensivo.

ASA (Acrilonitrilo estireno acrilato)

Alternativa al ABS para exterior. Es similar en mecánica pero mejora la resistencia a rayos UV y la intemperie, así que es ideal para piezas que viven al sol. Requiere condiciones de impresión similares a ABS.

PETG (Tereftalato de polietileno glicolizado)

Equilibrio entre facilidad y prestaciones: más tenaz que PLA y menos quisquilloso que ABS. Temperaturas típicas 220-250 °C y cama 50-75 °C. Ofrece buena adhesión entre capas, resistencia química y cierta flexibilidad, con opción de transparencias.

Inconvenientes: propenso a stringing si no se ajusta retracción y temperatura. Ejemplo real: sistemas de cultivo hidropónico con conductos y soportes que resisten agua y humedad continuas, sin degradarse ni perder forma.

TPU (Poliuretano termoplástico)

Flexible y elástico para piezas que doblan o absorben impactos. Mejor con extrusores direct drive y velocidades moderadas. Extrusión ~210-230 °C; cama no siempre necesaria. Requiere buena calibración y control de retracciones para evitar atascos.

Usos habituales: fundas, suelas, juntas y amortiguadores. Consejo práctico: boquillas de 0,4 mm o mayores y avance constante, porque la elasticidad del filamento complica las aceleraciones bruscas.

Nylon (Poliamida)

Material técnico con gran resistencia mecánica, baja fricción y durabilidad. Temperaturas altas (240-260 °C) y cama 70-100 °C. Es muy higroscópico: guárdalo seco y sécalo antes de imprimir para evitar burbujeo y mala adhesión.

Perfecto para engranajes, piezas móviles y componentes con fricción. Ejemplo real: robótica educativa con engranajes que aguantan impactos y uso intensivo en aula.

Filamentos compuestos: fibra de carbono, madera, metales

Son mezclas (normalmente con base PLA o PETG) con aditivos que modifican estética o propiedades. Carbono: más rigidez; madera: acabado orgánico que se lija y barniza; metales: mayor peso y apariencia metálica.

Ojo con el desgaste: las cargas son abrasivas y exigen boquillas endurecidas (acero templado, latón niquelado, ruby). Ejemplo real: decoración con PLA-madera para validar acabados naturales con gran realismo.

Filamentos de alto rendimiento: PEEK, PEKK, PEI (Ultem)

Para aplicaciones industriales con exigencia térmica y química altas. Requieren máquinas especializadas (hotend y cama de alta temperatura, cámara calefactada). Su precio es elevado pero su rendimiento está a otro nivel para piezas de uso final.

Otros filamentos técnicos y de soporte

PP (polipropileno): ligero, resistente químicamente y algo flexible; PVA: soporte soluble en agua para doble extrusión y geometrías complejas; Conductivos: PLA/ABS con cargas para proyectos electrónicos sencillos.

Filamentos para estética y acabados

Madera, mármol y cerámicos: imitan materiales naturales; PVB: transparencia y alisado con alcohol; Seda: acabado brillante espectacular en piezas decorativas; Tri Color y Iridiscente: efectos cromáticos; Glitter: brillos integrados.

Propiedades especiales y variantes de PLA

Antibacteriano: útil en entornos sanitarios y cocina; variantes PLA 850/870: más resistentes que el PLA estándar; PLA LW (ligero) para drones; PLA “purifier” con aditivos orientados a reducir olores durante impresión.

Parámetros, almacenamiento y boquillas: lo que evita dolores de cabeza

Higroscopicidad: TPU, Nylon y PETG absorben humedad. Guárdalos en cajas estancas con sílica y, si notas chisporroteo al extruir, sécalos en horno suave o deshumidificador para recuperar la calidad.

Filamentos abrasivos (carbono, metálicos, mezclas cerámicas) se comen las boquillas de latón. Equipa boquillas endurecidas para mantener dimensiones y evitar obstrucciones si usas compuestos.

Compatibilidad de impresora: verifica temperaturas máximas, cama, si tu marco es cerrado (ABS/ASA lo agradecen) y si tu extrusor puede manejar TPU flexible. Evita sorpresas cruzando las especificaciones de tu máquina con el material.

Marcas y calidad: optar por fabricantes reconocidos de material suele traducirse en consistencia de diámetro, pigmentos estables y perfiles de impresión fiables. Si tu impresora tiene marca propia de filamento, empezar por ahí simplifica ajustes.

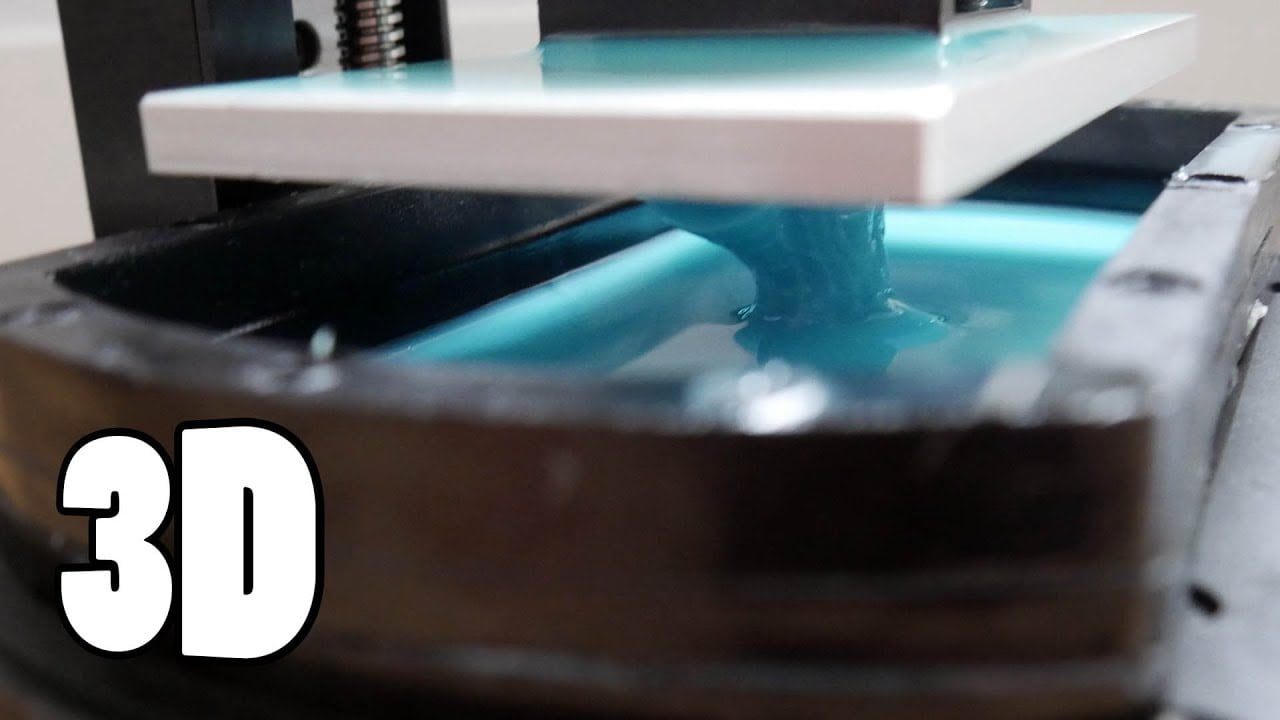

Resinas para SLA/DLP/LCD: tipos, usos y criterios de selección

Las resinas ofrecen un nivel de detalle finísimo que FDM no alcanza con facilidad. La clave está en elegir la familia adecuada según aplicación, postprocesado y requisitos de seguridad. A continuación, las más relevantes y sus casos de uso típicos.

Uso general y alta resolución

Ideales para modelos conceptuales, prototipos estéticos y miniaturas. Superficie lisa y mate, gran definición. Perfectas para validar forma, encaje y presentación sin cargas mecánicas fuertes.

Resina transparente (Clear)

Permite piezas claras y, con pulido, casi ópticas. Usos: fluidos, lentes de prueba, lámparas, prototipos con visibilidad interna. Requiere un postprocesado fino para evitar velos y amarilleo.

Resinas rápidas (Fast Model)

Formulaciones que acortan tiempos de exposición y ciclo, 2-3 veces más rápidas que resinas estándar. En iteraciones y prototipado ágil, ganas velocidad manteniendo suficiente detalle para decisiones tempranas.

Resinas de color

Compatibles con igualación de color para prototipado visual, utillaje codificado y piezas finales donde el tono importa. Brillo y viveza, con posterior lijado/pintura si se necesita.

Tough y ABS-like

Para piezas que deben resistir impactos, compresión o flexión. Propiedades cercanas a PEAD, ABS o PP según formulación. Carcasas, clips, conectores y prototipos funcionales se benefician de su tenacidad.

Rigid y reforzadas

Con cargas para ganar rigidez, estabilidad dimensional y resistencia térmica/química. Usos: utillaje, turbinas pequeñas, conductos, carcasas eléctricas con estabilidad bajo carga.

Fundición (Clear Cast y joyería)

Patrones para inversión con quemado limpio, baja expansión y alta precisión. Perfectas para joyería y piezas metálicas finales. Garantizan cera perdida sin residuos carbónicos.

Poliuretano y alto rendimiento

Para componentes exigentes en automoción, aeroespacial o maquinaria. Durabilidad, resistencia a UV, químicos y abrasión; opciones ignífugas o esterilizables. Aptas para piezas de uso final robustas.

Alta temperatura

Soportan calor intenso para moldes, insertos, soportes y flujos de aire/gas. Útiles en pruebas térmicas y utillaje cercano a procesos calientes. Ojo con la fragilidad: selecciona según equilibrio calor/mecánica.

Flexibles y elásticas

Simulan gomas, TPU o silicona con múltiples durezas. Adecuadas para productos de consumo, robótica blanda y modelos anatómicos. Permiten varias flexiones sin desgarros si se curan de forma correcta.

Silicone 40A

Resina 100% silicona accesible para piezas blandas funcionales, guías de enmascarado y moldes para colada de uretano. Ofrece la elasticidad y recuperación de la silicona fundida.

Biocompatibles (médicas y odontológicas)

Resinas certificadas para férulas, guías quirúrgicas, prótesis y dispositivos auditivos. Exigen procesos y equipos compatibles con normativa sanitaria.

ESD y retardantes de llama

ESD: antiestáticas para utillaje en electrónica; FR: ignífugas y resistentes a fluencia para entornos con calor o fuentes de ignición. Imprescindibles en líneas de producción y equipos eléctricos.

Cerámicas técnicas (Alumina 4N)

Alúmina 99,99% con propiedades térmicas, mecánicas y de conductividad sobresalientes. Aislamiento, herramientas de trabajo intensivo y componentes resistentes a químicos. Material de nicho con prestaciones extremas.

Resinas “eco” a base de plantas

Formuladas con componentes de origen vegetal para reducir olores y toxicidad relativa. Aun así requieren guantes, ventilación y curado de residuos. Buena opción para talleres sensibles al olor.

Resinas lavables con agua

Se limpian con agua en lugar de IPA gracias a su química hidrofílica. Aceleran el postprocesado, pero el agua puede fragilizar si no se seca bien. No viertas efluentes sin curar: también son contaminantes.

DLP de alta precisión

Formulaciones específicas para DLP/LCD con aditivos que mejoran respuesta a la luz y minimizan textura de capa. Muy usadas en dental, joyería y piezas minuciosas.

Alta transparencia “clear” avanzada

Transparencias superiores y mejor resistencia UV que las transparentes estándar. Requieren lijado/pulido esmerado para efecto cristal. Ideales para prototipos ópticos y carcasas iluminadas.

Alta velocidad

Resinas de baja viscosidad y alta reactividad optimizadas para equipos rápidos y slicers recientes. Permiten ciclos 3× más ágiles con ajustes adecuados. El control de exposición y apagado de luz es clave.

Cómo elegir el material adecuado: filamento o resina

- Define el uso final: decorativo, funcional, flexible, térmico, químico, exterior/interior. A partir de ahí, filtra por propiedades. Una carcasa que va al sol pide ASA; una junta blanda, TPU o elastómero en resina.

- Entorno y normativas: contacto con alimentos, sanitarios, antiestáticos o ignífugos. En resina médica o dental, confirma biocompatibilidad y procesos validados.

- Compatibilidad de máquina: temperaturas máximas, cámara cerrada, boquillas endurecidas, doble extrusión (PVA), resinas certificadas. Tu impresora marca el techo de material que puedes usar.

- Presupuesto y disponibilidad: hay saltos de precio grandes entre PLA y materiales de ingeniería. Valora coste por kilo y por pieza, y no subestimes el tiempo de postprocesado.

- Postprocesado y mantenimiento: en resina, limpieza y curado; en FDM, lijado, alisado, tratamientos. Almacena secos los higroscópicos y calibra perfiles para evitar retrabajos.

Parámetros orientativos y buenas prácticas

Rangos útiles (según marca y equipo): PLA 180-230 °C (cama 20-70 °C), ABS 210-250 °C (cama 80-110 °C), PETG 220-250 °C (cama 50-75 °C), TPU 210-230 °C (cama opcional), Nylon 240-260 °C (cama 70-100 °C). Usa ventilador en PLA, modéralo en PETG y evítalo en ABS.

En resina, calibra altura de capa, tiempos de exposición base y de primeras capas, velocidad/distancia de elevación y “light-off”. Pequeños cambios de exposición afectan mucho a precisión y resistencia.

Seguridad: ventila, guantes y gafas en resina; no toques líquidos sin curar. En FDM, vigila emisiones de ABS/ASA con extracción. Gestiona residuos de resina curándolos por completo antes de desechar.

Ejemplos prácticos de selección

- Prototipo estético para presentación: PLA o resina estándar de alta resolución para detalle fino. Si necesitas transparencia parcial, PETG o resina clear con pulido.

- Pieza funcional que sufre golpes: PETG, ABS/ASA o filamento con fibra de carbono; en resina, Tough/ABS-like. Valora rigidez vs. tenacidad según geometría.

- Uso exterior prolongado: ASA en FDM; en resina, formulaciones con estabilidad UV o poliuretano avanzado. Evita PLA si habrá calor y sol.

- Geometría muy compleja con cavidades: FDM con PVA como soporte soluble o resina con soportes finos y buen postprocesado. En piezas finísimas, DLP/LCD de alta precisión brilla.

Con una elección informada del material, ajustes correctos y buenas prácticas de manejo, tus impresiones ganan en calidad, fiabilidad y coste-eficiencia; combina la guía de tipos (PLA, ABS, PETG, TPU, Nylon, compuestos y técnicos) con la familia resinosa adecuada (estándar, transparentes, rápidas, tough, rígidas, fundición, PU, alta temperatura, flexibles, silicona, biocompatibles, ESD/FR y cerámicas) y tendrás siempre el material idóneo para cada proyecto.